Creality Falcon A1 Pro 20W: Der Laser-Cutter für den Schreibtisch im Test

In meiner Welt gibt es seit langer Zeit vor allem ein ganz großes Hobby – den 3D-Druck. Die Geräte haben sich ordentlich weiterentwickelt, besitzen nun zum Teil nicht nur mehrere Werkzeugköpfe in einem Gerät, sondern hin und wieder auch schon Lasermodule, mit denen sich dann entsprechende Materialien direkt im Drucker bearbeiten, schneiden und gravieren lassen. Noch nicht in Kombination mit den hauseigenen 3D-Druckern, dafür aber als eigenständige Geräte, bietet auch Creality solche Laser-Systeme an, so unter anderem den recht neuen Falcon A1 Pro mit 20W Blaulichtlaser und optionalem 2W-IR-Laser. Ich durfte mir das Gerät genauer anschauen.

Wer schon einmal einen 3D-Drucker-Bausatz montiert hat, wird den Aufbau des Falcon A1 Pro als unkompliziert empfinden. Das Gerät kommt zu einem Großteil vormontiert an. Es sind nur wenige Handgriffe nötig: Auspacken, das kleine Display anstecken, ein paar Kabel und Schläuche verbinden, und schon steht der Laser-Cutter betriebsbereit an seinem Platz. Der ganze Prozess dauert kaum länger als eine halbe Stunde. Mit einem Gewicht von rund 17 kg und Abmessungen von etwa 57 x 47 x 21 cm ist er zwar kein Leichtgewicht, findet aber auf einem stabilen Tisch noch gut Platz.

Ich muss an dieser Stelle aber dem einen oder anderen Tester widersprechen, bei denen das Gerät ebenfalls schon auf dem Tisch stand: Nein, einen problemlosen Einstieg sehe ich, als durchaus technisch interessierter und begabter Nutzer, der bislang aber noch keinen Laser eingerichtet hat, nicht. Aktuell ist beispielsweise KEINE Bodenplatte im Lieferumfang enthalten. Möchtet ihr Dinge schneiden und habt die – in meinem Testpaket inkludierte – zusätzliche Wabenplatte montiert, dann könnte doch eigentlich alles so einfach sein – Motiv laden, Werkstück einlegen und schneiden lassen?

Weit gefehlt, denn unterhalb der Wabenplatte muss sich zwingend mindestens eine passende Alu-Platte befinden (kostete mich dann knapp 30 Euro im Baumarkt – Zuschnitt daheim), damit sich der Laser während des Vorgangs nicht in den Gehäuseboden schneidet. Steht unter Punkt 9 in den Sicherheitshinweisen des Gerätes und war mir Gott sei Dank aus ersten Testvideos bekannt. Solltet ihr also unbedingt auf dem Schirm haben.

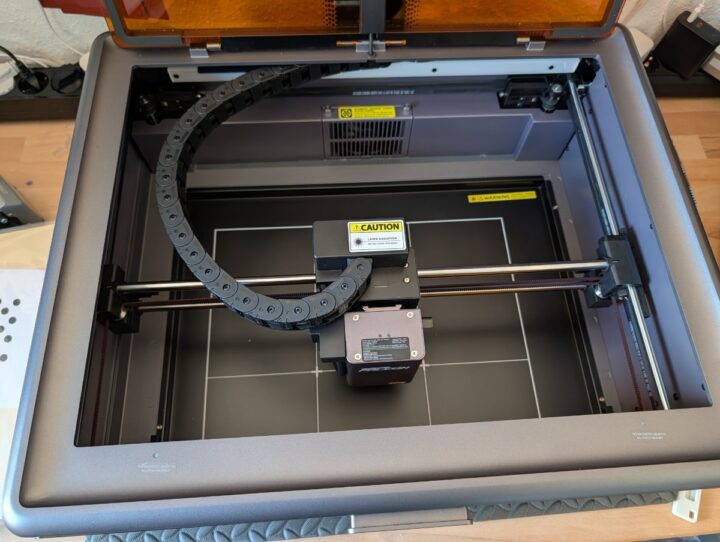

Das hervorstechendste Merkmal des Falcon A1 Pro ist seine geschlossene Bauweise. Das Gehäuse sorgt nicht nur für eine aufgeräumte Optik, sondern erfüllt vor allem den Zweck der Sicherheit. Durch die Einhausung und die getönten Sichtfenster erfüllt das Gerät die Anforderungen der Laserklasse 1. Das bedeutet, man kann es theoretisch auch in Wohnräumen betreiben, ohne spezielle Schutzbrillen tragen zu müssen.

Ein integrierter Sensor unterbricht den Laserjob sofort, wenn der Deckel geöffnet wird. Ein gut erreichbarer Not-Aus-Schalter und ein Flammensensor runden das Sicherheitspaket ab. In meinem Fall habe ich das Gerät aber direkt in der Werkstatt aufgebaut, da ich diese auch lüften kann und den Abluftschlauch des Lasers aus dem Fenster hänge. Den Mock, den das Schneiden von Holz, etc. in der Luft hinterlässt, den möchte ich persönlich nicht in meinen vier Wohnwänden haben.

Im Inneren des A1 Pro werkelt ein CoreXY-Schienensystem. Diese aus dem 3D-Druck bekannte Mechanik ermöglicht es dem Laserkopf, mit hohen Geschwindigkeiten von bis zu 600 mm/s zu verfahren, ohne an Präzision einzubüßen. Im Test zeigte sich das Ganze in der Tat als erstaunlich laufruhig und stabil, selbst bei schnellen Bewegungen und längeren Aufträgen.

Das Wichtigste ist dann aber das 20-Watt-Diodenlasermodul. Diese Leistung reicht aus, um eine Vielzahl von Materialien zu bearbeiten. Im Test durchtrennte ich damit mühelos das mitgelieferte 3 mm starke Holz in einem Durchgang, und selbst vor 12 mm dickem Holz machte er (mehrere Durchgänge benötigend) nicht halt. Gravuren auf Holz, Schiefer oder beschichtetem Metall gelingen mit sauberen Linien und guten Kontrasten. Bei einigen Gravurarbeiten auf Holz neigte die Oberfläche jedoch zu leichten Brandspuren, was eine sorgfältige Abstimmung der Leistungs- und Geschwindigkeitsparameter erfordert. Hier habt ihr aber in der Software ausreichend Möglichkeiten, die Settings einzustellen und auch als Preset zu speichern.

Optional ist dann noch das mir ebenfalls mitgelieferte 2-Watt-Infrarot-Lasermodul. Während Diodenlaser bei vielen Kunststoffen an ihre Grenzen stoßen, ermöglicht der Infrarotlaser das saubere Beschriften und Gravieren von Materialien wie PLA oder PETG. Der Wechsel zwischen den Laserköpfen ist dank eines cleveren Schnellwechselmechanismus eine Sache von weniger als einer Minute. Ist natürlich für 3D-gedruckte Namensschilder, Visitenkarten und dergleichen interessant, aber versucht ja nicht, vernünftige Ergebnisse auf rotem Filament zu erzielen… Hab ich trotz des Wissens um den InfraROT-Laser ausprobiert und konnte am Ende lediglich das Material anschmoren.

Den besten Kontrast konnte ich auf Schwarz erzielen, man muss bei den Farben schon sehr viel experimentieren, wie schnell und intensiv man den Laser am Ende laufen lässt. Dafür gibt es aber auch gravierbare Mustervorgaben, die dann in unterschiedlichen Settings gelasert werden und euch genaue Infos darüber geben, mit welchen Einstellungen sich dann am besten auf Blau, Grün und Co. lasern lässt.

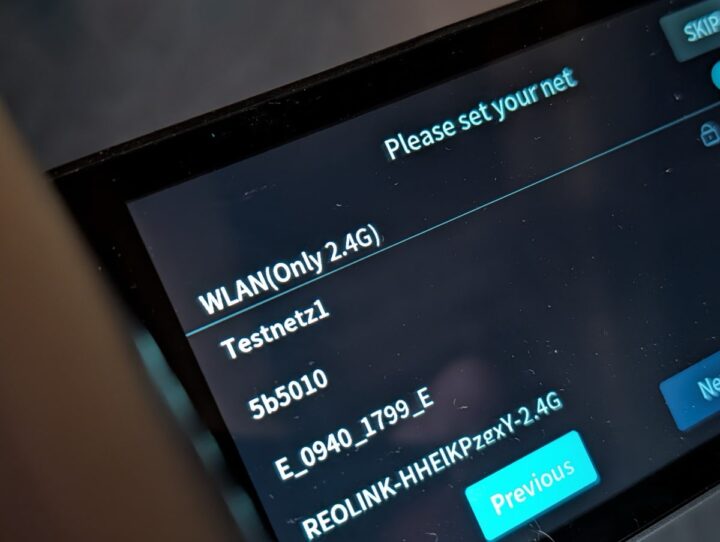

WLAN ausschließlich im 2,4-GHz-Bereich möglich

Unterstützt wird die Arbeit durch eine integrierte 8-Megapixel-Kamera. Nach einer einmaligen Kalibrierung zeigt sie den Arbeitsbereich in der Software an und ermöglicht es, das zu gravierende Design möglichst präzise auf dem Werkstück zu platzieren. Das funktioniert in der Praxis gut und erspart umständliches Ausmessen. Die Kamera muss aber während der Ersteinrichtung über die Software Falcon Design Space (mit der man dann auch alles andere später macht) konfigurieren, damit die Ausrichtung am Ende stimmt. Dafür ist alles notwendige im Lieferumfang enthalten und kostet euch etwa 20 Minuten Zeit.

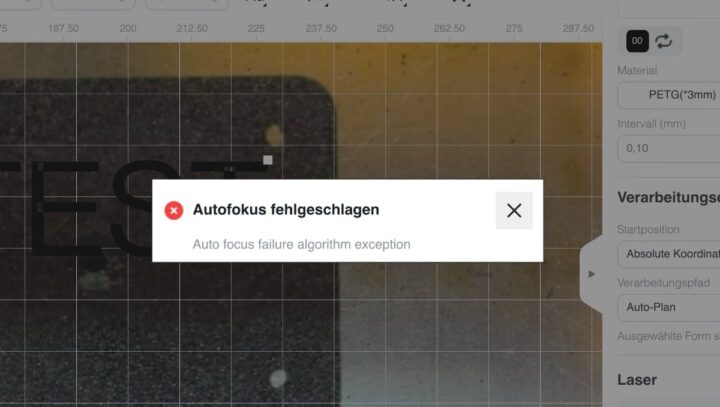

Ebenfalls enthalten ist die Möglichkeit eines Autofokus, der die Z-Achse automatisch auf die korrekte Höhe einstellen soll. In meinem Fall funktionierte eben jener Autofokus anfangs überhaupt nicht – weder über das Display am Gerät ausgelöst, noch über die Funktion in der Software. Zumindest hat Creality einen Videoleitfaden veröffentlicht, mit dem sich der Fokus auch manuell einstellen lässt – das Existieren eines solchen Videos spricht aber auch Bände. An dieser Stelle stieß ich auch auf einen Fehler, den ich beim Nachkorrigieren des Autofokus gemacht hatte.

Das Problem des nicht funktionierenden Autofokus konnte ich dann nach einer Weile glücklicherweise auch beheben.

So habt ihr nämlich in den Geräteeinstellungen (kleines Zahnradsymbol in der Software neben dem Falcon A1 Pro rechts im Bereich „Leinwand“) eine Option, den Fokus nachträglich zu prüfen und zu korrigieren. Klappte in meinem Fall nicht, da ich eine Kleinigkeit im englischen Text der Anleitung überlesen hatte. So muss man nicht nur die Fokussierhilfe Stufe für Stufe und möglichst im Bereich mit der weißen Schrift unter dem Lichtpunkt ausrichten und messen lassen, sondern im Anschluss auch ein Werkstück – hier ein 3-mm-Holzbrettchen – unter den Laser legen und erst dann auf „Online-Fokus“ tippen. Wofür genau dieses „online“ im Namen dann stehen soll, kann ich mir nicht zusammenreimen, nachdem ich meinen Fehler aber begriffen hatte, konnte ich den Assistenten erfolgreich abschließen.

Software und Konnektivität

Creality liefert mit dem „Falcon Design Space“ die oben erwähnte Software mit, die sowohl auf dem Desktop als auch als App verfügbar ist. Die Software ist leistungsfähig, intuitiv zu bedienen und bietet Funktionen wie die automatische Umwandlung von Bildern in gravierfähige Dateien. Für viele Anwender dürfte sie eine gute und vor allem kostenlose Alternative zu etablierten Programmen wie Lightburn sein.

Dank der WLAN-Fähigkeit des Falcon A1 Pro müssen Computer und Laser nicht direkt nebeneinander stehen. Aufträge können entsprechend kabellos an das Gerät gesendet werden. Ein kleines Manko zeigte sich hierbei: Startet man – Stand September 2025 – einen Auftrag über WLAN, zeigt der Touchscreen nicht automatisch den Fortschritt an. Man muss sich erst durch das Menü klicken, um den Status zu sehen.

Alublech – hier musste ich meine Werte noch anpassen, bis das Ergebnis passte

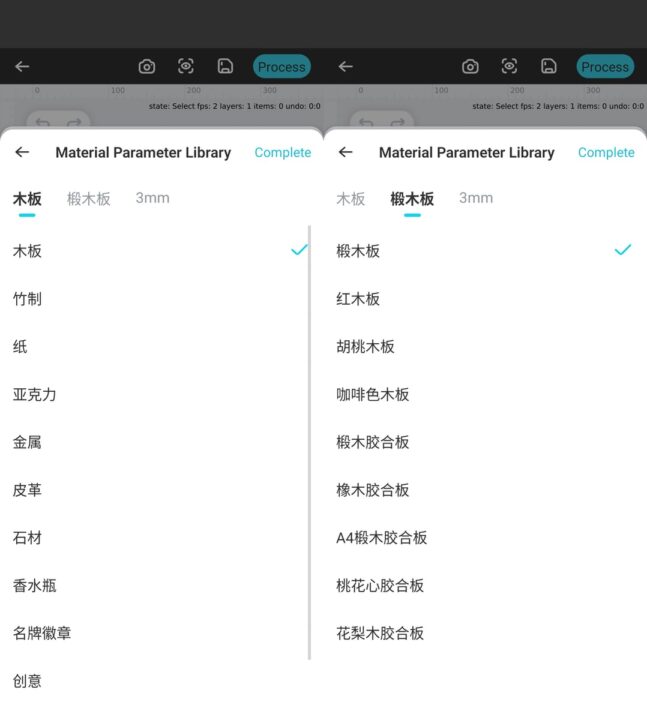

Zudem stört mich aktuell noch sehr, dass die Software bei Weitem nicht bis in alle Ecken hinein sauber übersetzt ist. Gerade bei der Auswahl der Materialien in der mobilen App (die Desktop-App ist mittlerweile dahingehend verbessert worden) ist es schon nervig, dass ich erst die Übersetzerfunktion meines Smartphones benutzen muss, um zu erkennen, welche Option nun der dünnen Aluminiumplatte entspricht. Hier wird aber sicherlich gemeinsam mit der Community wieder an der Übersetzung gearbeitet, das Ergebnis dann hoffentlich schnell in ein Update umgesetzt.

Ebenfalls möglich ist die sogenannte Stapelverarbeitung mithilfe von KI. Hierbei könnt ihr quasi mehrere gleiche Werkstücke einlegen, die allesamt dieselbe Gravur bekommen sollen, aktiviert die Funktion und die KI wirft nach dem ersten Ausrichten des Motivs jenes auf allen anderen Werkstücken aus. Das klappte in meinem Test fast perfekt – ich testete mit vier gleich großen Holz-Chips – am Ende musste ich aber das Motiv auf jedem einzelnen Objekt minimal angleichen. Kann ich mir aktuell also noch sparen, wenn ich da eh manuell ran muss. Die Oberflächen der Chips waren eben und frei von Löchern, ergo keine Herausforderung für die Erkennung. Auch hier darf Creality noch nachbessern.

Nutzt unbedingt vor dem Schneiden die Funktion „Rahmen“, um direkt vorher zu erkennen, ob der Arbeitsbereich evtl. außerhalb des Werkstücks platziert wird. Hier deckt sich das Ergebnis nicht 1:1 mit der Kameradarstellung

Ein Kritikpunkt betrifft die orangefarbenen Kunststoffscheiben des Gehäuses. An Stellen, wo diese unter Spannung stehen oder Schrauben eingelassen sind, neigen sie Berichten zufolge zur Rissbildung. Ist hier noch nicht geschehen, unter Spannung steht das Material an der Stelle aber spürbar. Zudem: Auch wenn das Gerät über einen Anschluss für eine Rauchabsaugung verfügt, ist keine Filtereinheit im Lieferumfang enthalten. Wer den Laser in geschlossenen Räumen betreibt, sollte also in eine externe Filterbox investieren, um Gerüche und schädliche Dämpfe effektiv zu beseitigen.

Den Flammensensor konnte ich bislang nicht im Einsatz sehen, selbst das 12 mm dicke Holzstück, das nun wirklich langsam geschnitten werden musste, ist zwar an den Schnittkanten schwarz, Flammen haben sich aber keine gebildet. Dafür habe ich den Sensor getestet, der den Laser umgehend deaktiviert, sobald eine der beiden Scheiben geöffnet wird. Jener hat zu 100 % funktioniert, der Laserkopf bewegt sich zwar noch einen Moment weiter, der Laser selbst schaltet aber direkt mit Öffnen des Deckels ab. Und wenn doch mal was schief läuft im Inneren, dann gibt es einen Hieb auf den linksseitig montierten Notaus-Schalter, jener kappt die Stromzufuhr. Zudem, solltet ihr das Gerät unbeaufsichtigt daheim stehen lassen, könnt ihr mit einem mitgelieferten Schlüssel sicherstellen, dass sich der Laser gar nicht erst verwenden lässt, wenn das Schloss nicht von euch entriegelt worden ist.

Zuletzt ist der Arbeitsbereich mit etwa 36 x 27 cm im Vergleich zu manchen offenen Rahmen-Lasern etwas begrenzt. Für die meisten Hobby-Projekte dürfte die Fläche jedoch ausreichend sein.

Fazit

Der Creality Falcon A1 Pro 20W hinterlässt einen überwiegend positiven Eindruck. Er ist ein leistungsstarker Laser-Cutter, der sich durch sein geschlossenes Gehäuse und die umfassenden Sicherheitsfeatures besonders für den Heimbereich eignet. Die recht einfache Einrichtung, die hohe Arbeitsgeschwindigkeit dank CoreXY-System und die größtenteils gute Software machen den Einstieg komfortabel – wenngleich auch nicht zum Kinderspiel. Die starke Schnittleistung des 20-Watt-Lasers und die Vielseitigkeit durch das optionale Infrarot-Modul gefallen mir aber sehr.

(Bilder: Schmauchspuren an der Unterseite kann man mit der Wabenplatte gut minimieren – kostet aber extra)

Dem gegenüber steht vor allem das Problem der fehlenden Schutzplatte für den Geräteboden, die der Nutzer selbst nachrüsten (oder besser bereits vorhalten) muss. Andere Fehler/Probleme ließen sich im Grunde per softwareseitigem Update beseitigen – hier muss Creality aber definitiv noch ran.

Insgesamt bietet man hier ein stimmiges Gesamtpaket, das die Lücke zwischen offenen Hobby-Lasern und teuren Profigeräten schließen kann. Wer einen sicheren, schnellen und vielseitigen Laser-Cutter für den Schreibtisch sucht und bereit ist, über die genannten Schwächen hinwegzusehen, findet im Falcon A1 Pro eine gute Option.

Transparenz: In diesem Artikel sind Partnerlinks enthalten. Durch einen Klick darauf gelangt ihr direkt zum Anbieter. Solltet ihr euch dort für einen Kauf entscheiden, erhalten wir eine kleine Provision. Für euch ändert sich am Preis nichts. Partnerlinks haben keinerlei Einfluss auf unsere Berichterstattung.

Als langjähriger Laser User (wenn auch CO2): da fehlt Luft. Ein stetiger Luftstrom in den Schnitt über einen Kompressor.

Ich laser nichts ohne Lackiermaske. Trotz sehr guter Absaugung.

Und Feuer entsteht so gut wie nur bei Plastik. Vor allem Acryl.

Niemals PVC (es geht um das C -> Chlor) lasern.

Mir fehlt beim Laser noch der Sprung, den Bambu Lab bei den 3D-Druckern vollbracht hat: auspacken, einschalten, geht. Ohne Frickeln direkt saubere Ergebnisse – und das bitte zum Consumer-Preis. Bis es so weit ist, habe ich dafür keinen Bedarf.

Aber der Laser vom BambuLab ist gut und nett für hin und wieder mal zu nutzen, aber für dauerhafte Nutzung ist die H2x-Kombi mit dem Laser unbrauchbar.

Ich würde die nie wieder kaufen.

Bambu Lab war nur als Beispiel für die 3D-Drucker genannt, von deren 3D-Laser-Kombi halte ich nichts. Da saut einem der Rauch vom Lasern doch die gesamte Mechanik ein.

Was ich meine ist die automatische Einstellung aller Parameter passend zum Material. Man legt ein Probestück in den Laser, stellt die ungefähre Materialart ein und das Gerät probiert so lange selber, bis die Parameter korrekt sind. Auf Frickeln habe ich keinen Bock.

Bei den Materialien wirst du aber immer experimentieren müssen.

Jedes Holz z.B. ist unterschiedlich und so sind auch deine Ergebnisse immer unterschiedlich

Genau das soll mir das Gerät abnehmen, wie es das macht ist mir egal. Vor ein paar Jahren hat auch noch niemand gedacht, dass 3D-Drucker so problemlos zu betreiben sind wie heutzutage, deswegen bin ich da zuversichtlich.

Ich glaube, xTool ist bei Lasern das, was Bambu Lab bei 3D-Druckern ist. Schau dir mal den S1 oder M1 an.

Doofe Frage(absolut ahnungslos, aber interessiert).

Kann man mit dem Gerät auch Stein lasern?

Da habe ich auf YT nämlich schon richtig schöne Steingravuren mit Laser gesehen.

Jupp, kommt mit Sicherheit auch hier auf das Material an, aber ist grundsätzlich genauso machbar. Schieferplatten sind da recht gern genommen und auch in der Materialliste vordefiniert. Mir fehlte es für den Test leider am Material, ein ähnlicher Stein, den ich hier im Regal liegen hatte, benötigte aber deutlich andere Parameter, sodass aus den Schiefer-Parametern da nichts herauszuholen war. Es ist eben auch viel experimentieren und Sich-Schlaulesen in Foren und Co. Da gebe ich kOOk schon Recht, dass hier die Einstiegshürde für viele sicher noch immer zu hoch ist – der Aufwand für das perfekte Ergebnis noch zu viel.